離型紙作為一種廣泛應用于標簽、膠帶、復合材料及醫療敷料等領域的功能性基材,其核心性能指標之一是“剝離力"——即在特定條件下從被粘物(如壓敏膠)上剝離所需的力值。剝離力的大小直接影響后續加工效率、產品貼合精度及終端使用體驗。因此,對離型紙的剝離性能進行科學、精準的檢測至關重要。電子剝離試驗機憑借其高精度、自動化和數據可追溯性,已成為離型紙剝離性能測試的主流設備。本文將系統介紹其檢測原理、標準方法及操作要點。

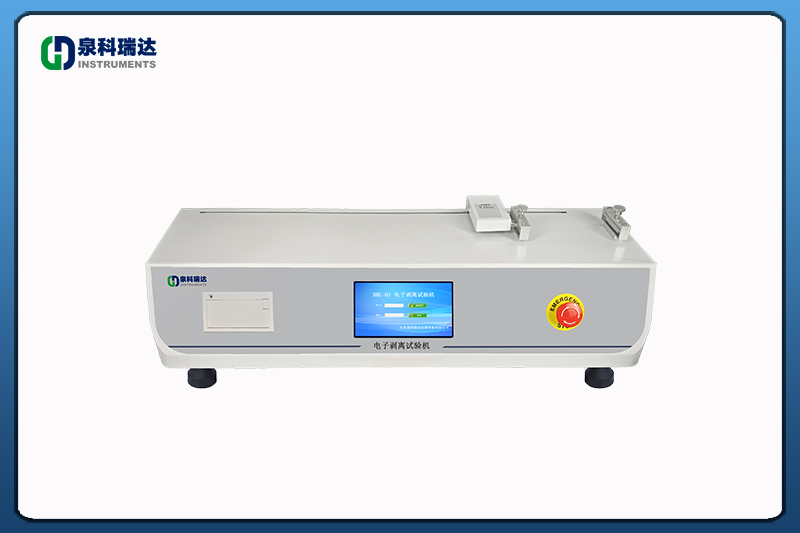

電子剝離試驗機是一種基于伺服電機驅動、高精度力傳感器和智能控制系統的力學性能測試設備。其基本工作流程如下:

夾持試樣:將離型紙與標準壓敏膠帶(或實際應用中的膠層)按規范貼合后,分別固定于上下夾具中;

設定參數:根據測試標準(如角度、速度、溫度等)設置剝離條件;

自動剝離:設備以恒定速率沿設定角度(通常為90°或180°)勻速剝離試樣;

實時采集:內置力傳感器同步記錄剝離過程中的力值變化,并通過軟件生成力-位移曲線;

數據分析:系統自動計算平均剝離力、峰值力、波動范圍等關鍵參數,支持導出與報告生成。

1.試樣制備

選用標準壓敏膠帶(如FINAT推薦的F-1膠帶)或客戶指定膠種;

在標準環境(23±2℃,50±5% RH)下,將膠帶以2 kg橡膠輥往返滾壓2次,確保貼合均勻;

靜置20分鐘(或按標準要求時間)使膠粘體系穩定。

2.測試條件設定

剝離角度:常用90°(適用于剛性基材)或180°(適用于柔性基材);

剝離速度:通常為300 mm/min(GB/T)或12 in/min(ASTM);

夾具間距與試樣寬度:一般為25 mm寬條狀試樣。

3.執行測試與數據處理

啟動設備,記錄完整剝離過程;

舍棄初始和末端不穩定段,取中間穩定段計算平均剝離力(單位:N/25mm 或 g/in);

每組至少測試5個平行樣,取平均值作為最終結果。

相較于傳統手動或機械式剝離裝置,電子剝離試驗機具有顯著優勢:

高精度與重復性:采用0.5級或更高精度的力傳感器,誤差<±0.5%;

全過程數字化:實時曲線可視化,便于分析剝離行為(如是否出現“跳脫"或“粘連");

多模式兼容:支持90°、180°等多種測試模式;

符合質量管理體系要求:數據自動存儲、權限管理、審計追蹤,滿足ISO 9001/GMP等認證需求。

試樣貼合一致性是影響結果的關鍵,需嚴格控制滾壓力度與次數;

離型紙表面潔凈度會影響剝離力,測試前應避免手觸或污染;

膠帶批次差異可能導致數據波動,建議使用同一批次標準膠帶;

對于超低剝離力(<5 g/in)或高剝離力(>500 g/in)樣品,需選擇合適量程的傳感器;

定期校準設備(包括力值、速度、角度)以確保測試準確性。

電子剝離試驗機作為離型紙剝離性能檢測的核心工具,不僅提升了測試的科學性與效率,更為產品研發、工藝優化和質量控制提供了可靠數據支撐。